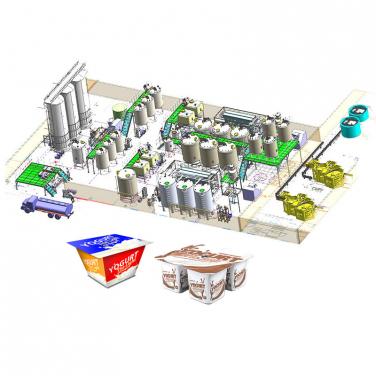

Linha de produção ultra limpa para bebidas de iogurte: pontos de processo e configuração de equipamentos

Aug 26, 2025

Linha de produção ultra limpa para bebidas de iogurte: pontos de processo e configuração de equipamentos

- Análise de todo o processo, desde a fermentação no tanque até o enchimento estéril

I. Introdução

A bebida de iogurte a temperatura normal está crescendo rapidamente no mercado doméstico de laticínios, com o principal desafio de manter a estabilidade das proteínas, o sabor puro e a acidificação posterior durante um período de prateleira de 4 a 6 meses. Este artigo usa uma linha de produção ultra-limpa com capacidade de produção de 20 t/h como exemplo e descreve o processo geral e o projeto de equipamentos críticos para a "fermentação em lata - refrigeração de iogurte - reabastecimento secundário ultra-limpo - enchimento estéril".

1. pré-tratamento de matérias-primas

Desgasificação → homogeneização → pasteurização 95 ℃ / 30 s → arrefecimento a 43 ℃

2. Fermentação no tanque

Fermentação térmica estática de 43 ℃ 5 h → pH 4,55 leite quebrado → iogurte arrefecido a 20 ℃

3. Sustentação de base de iogurte

Tanque de armazenamento 10 ℃ (≤12 h)

4. Redistribuição secundária

Mistura online de xarope de fruta e glútero, aromas, ingredientes funcionais → homogeneização secundária → arrefecimento a 10 ° C

5. Super limpo para embalar

Tanque estéril de 10 ℃ → ≤ 2 h de enchimento

6. Terminal de enchimento

Máquina de enchimento ultra limpa → colagem → embalagem

Processos e equipamentos críticos detalhados

1. Sistema de fermentação no tanque

• Tanque de fermentação: aço inoxidável 316L, com casaco celular + isolamento externo; A cabeça rotativa CIP/SIP no topo do tanque e a mistura magnética no fundo (15 rpm) garantem a uniformidade da variedade.

• Controle de temperatura: interruptor de água quente / gelo de circuito duplo, temperatura de controle PID ± 0,5 ℃.

• Fragmentação: o pH é avaliado duplamente com eletrodo em linha + viscometro de torque para evitar acidificação excessiva.

Finalização da fermentação 43 ℃ → troca de placa para resfriar rapidamente até 20 ℃ para evitar a produção contínua de ácido. Utilização de placas em três segmentos:

① tanque de fermentação 43 ℃ → ② reciclagem do segmento de água quente → ① água gelada a 20 ℃, poupança de energia de 18%.

3. Sistema de placas de esterilização (95 ℃ / 30 s)

3.1 Projeto de detecção de diferença de pressão da placa

• Instalar um transmissor de pressão diferencial de nível higiénico (precisão de 0,25%) em cada placa de importação e exportação.

• O PLC calcula ΔP em tempo real, alarme de mais de 70 kPa → aviso de deslavagem; Menos de 20 kPa indica vazamento.

3.2 retorno automático abaixo da temperatura de esterilização

• Sonda de temperatura de saída PT100 com precisão de ±0,1 ℃.

• Se T < 94,5 ° C, a válvula de três vias corta o cilindro de equilíbrio em 0,5 s para garantir que zero "refrigerante" entre a corrente abaixo.

4. Projeto de tanques e válvulas

4.1 Tanques de base

• Tanque de isolamento vertical de 25 t x 2, volume total de 28 t; respirador de desinfecção PES superior de 0,2 μm, selagem de nitrogênio de 0,5 bar.

• Agitação de 25 rpm no fundo do tanque para evitar a precipitação de proteínas; Bomba de refluxo CIP de 15-30 m³/h.

Matriz de Válvulas (Valve Matrix)

• Conjunto de válvulas anti-mistura de dois assentos matriz 3×3 (norma DIN 11864-2).

• Função da válvula:

- qualquer tanque → qualquer tanque de distribuição

Alternação de circuito CIP/SIP

- Isolamento de falhas (vazamento de assento de válvula única ainda pode ser produzido)

• Cada lugar da válvula está perto do interruptor + luz de estado LED, e a HMI mostra a direção do fluxo em tempo real.

5. Alimentação secundária e resfriamento

• Misturador estático em linha (6 unidades) + medidor de fluxo de circuito fechado controla a proporção de ácido glicólico ± 0,2 ° Brix.

• O perfume usa uma bomba de dosagem de membrana e o eliminador de pulso garante uma precisão adicional de ±1%.

- Análise de todo o processo, desde a fermentação no tanque até o enchimento estéril

I. Introdução

A bebida de iogurte a temperatura normal está crescendo rapidamente no mercado doméstico de laticínios, com o principal desafio de manter a estabilidade das proteínas, o sabor puro e a acidificação posterior durante um período de prateleira de 4 a 6 meses. Este artigo usa uma linha de produção ultra-limpa com capacidade de produção de 20 t/h como exemplo e descreve o processo geral e o projeto de equipamentos críticos para a "fermentação em lata - refrigeração de iogurte - reabastecimento secundário ultra-limpo - enchimento estéril".

1. pré-tratamento de matérias-primas

Desgasificação → homogeneização → pasteurização 95 ℃ / 30 s → arrefecimento a 43 ℃

2. Fermentação no tanque

Fermentação térmica estática de 43 ℃ 5 h → pH 4,55 leite quebrado → iogurte arrefecido a 20 ℃

3. Sustentação de base de iogurte

Tanque de armazenamento 10 ℃ (≤12 h)

4. Redistribuição secundária

Mistura online de xarope de fruta e glútero, aromas, ingredientes funcionais → homogeneização secundária → arrefecimento a 10 ° C

5. Super limpo para embalar

Tanque estéril de 10 ℃ → ≤ 2 h de enchimento

6. Terminal de enchimento

Máquina de enchimento ultra limpa → colagem → embalagem

Processos e equipamentos críticos detalhados

1. Sistema de fermentação no tanque

• Tanque de fermentação: aço inoxidável 316L, com casaco celular + isolamento externo; A cabeça rotativa CIP/SIP no topo do tanque e a mistura magnética no fundo (15 rpm) garantem a uniformidade da variedade.

• Controle de temperatura: interruptor de água quente / gelo de circuito duplo, temperatura de controle PID ± 0,5 ℃.

• Fragmentação: o pH é avaliado duplamente com eletrodo em linha + viscometro de torque para evitar acidificação excessiva.

Finalização da fermentação 43 ℃ → troca de placa para resfriar rapidamente até 20 ℃ para evitar a produção contínua de ácido. Utilização de placas em três segmentos:

① tanque de fermentação 43 ℃ → ② reciclagem do segmento de água quente → ① água gelada a 20 ℃, poupança de energia de 18%.

3. Sistema de placas de esterilização (95 ℃ / 30 s)

3.1 Projeto de detecção de diferença de pressão da placa

• Instalar um transmissor de pressão diferencial de nível higiénico (precisão de 0,25%) em cada placa de importação e exportação.

• O PLC calcula ΔP em tempo real, alarme de mais de 70 kPa → aviso de deslavagem; Menos de 20 kPa indica vazamento.

3.2 retorno automático abaixo da temperatura de esterilização

• Sonda de temperatura de saída PT100 com precisão de ±0,1 ℃.

• Se T < 94,5 ° C, a válvula de três vias corta o cilindro de equilíbrio em 0,5 s para garantir que zero "refrigerante" entre a corrente abaixo.

4. Projeto de tanques e válvulas

4.1 Tanques de base

• Tanque de isolamento vertical de 25 t x 2, volume total de 28 t; respirador de desinfecção PES superior de 0,2 μm, selagem de nitrogênio de 0,5 bar.

• Agitação de 25 rpm no fundo do tanque para evitar a precipitação de proteínas; Bomba de refluxo CIP de 15-30 m³/h.

Matriz de Válvulas (Valve Matrix)

• Conjunto de válvulas anti-mistura de dois assentos matriz 3×3 (norma DIN 11864-2).

• Função da válvula:

- qualquer tanque → qualquer tanque de distribuição

Alternação de circuito CIP/SIP

- Isolamento de falhas (vazamento de assento de válvula única ainda pode ser produzido)

• Cada lugar da válvula está perto do interruptor + luz de estado LED, e a HMI mostra a direção do fluxo em tempo real.

5. Alimentação secundária e resfriamento

• Misturador estático em linha (6 unidades) + medidor de fluxo de circuito fechado controla a proporção de ácido glicólico ± 0,2 ° Brix.

• O perfume usa uma bomba de dosagem de membrana e o eliminador de pulso garante uma precisão adicional de ±1%.

• Homogenização secundária em dois níveis de 20/5 MPa, depois de resfriar até 10 °C, diretamente no tanque est

Página anterior:

Solução completa para linha de produção de extrato de galinha

Notícias

Produtos procurados