Uma linha de processamento de iogurte é um conjunto de equipamentos utilizados para produção em larga escala, compreendendo etapas como recepção do leite, armazenamento, pasteurização, homogeneização, fermentação, resfriamento, aromatização, envase, embalagem e rotulagem.

Recepção do leite: O leite cru é recebido e submetido a testes de qualidade antes do armazenamento em tanques específicos.

Armazenamento: Conservado em tanques com temperatura controlada para manter frescor e propriedades.

Pasteurização: Aquecimento a temperaturas específicas para eliminação de bactérias patogênicas, preservando enzimas e nutrientes.

Homogeneização: Processo que uniformiza a textura e previne a separação da gordura.

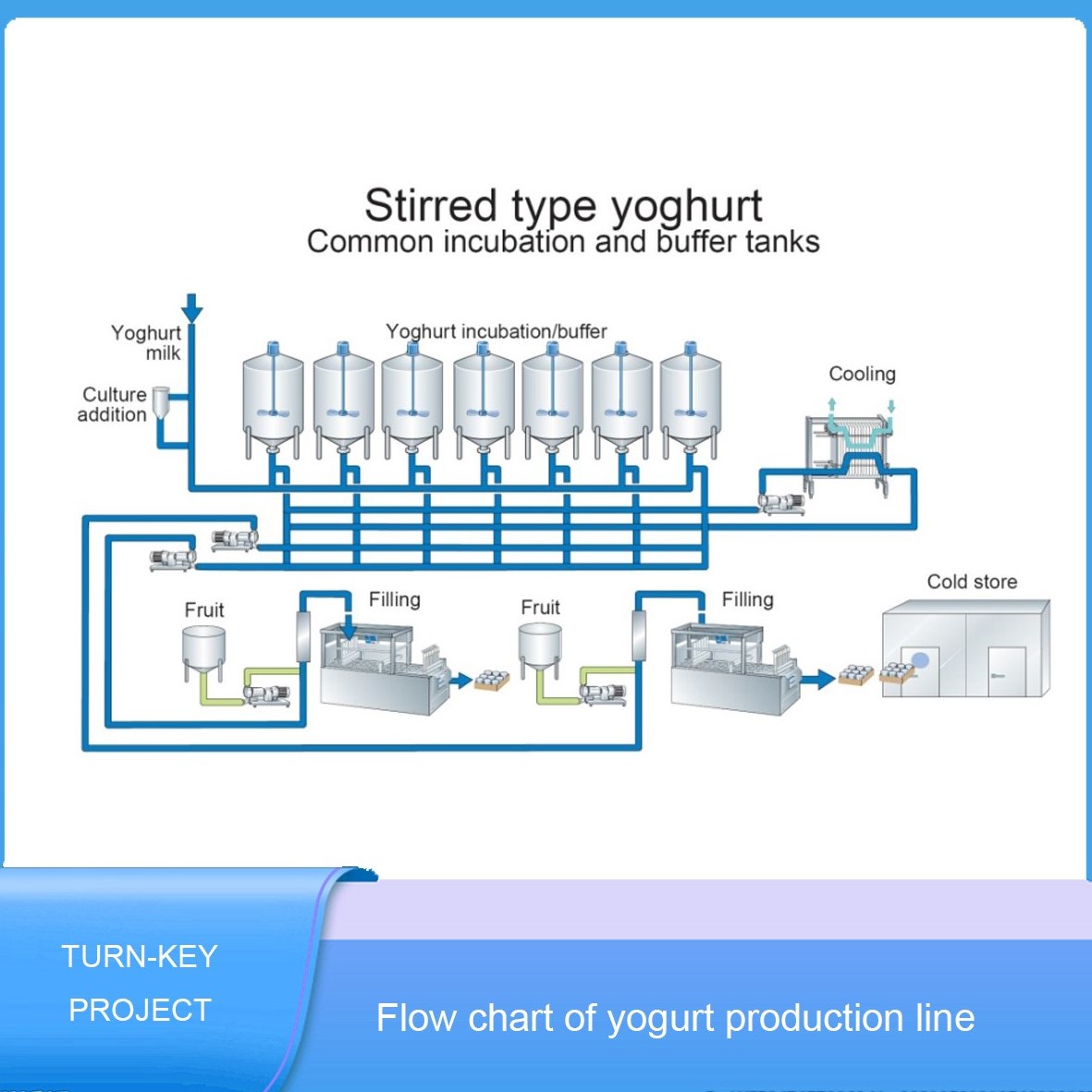

Fermentação: Inoculação com culturas lácteas (como Lactobacillus bulgaricus e Streptococcus thermophilus) e incubação em temperaturas controladas.

Resfriamento: Interrupção do processo fermentativo através do controle térmico para estabilização do produto.

Aromatização: Adição de frutas, aromas ou outros ingredientes para modulação sensorial.

Envase: Dosagem automática em embalagens individuais (copos, potes ou garrafas).

Embalagem: Vedação por selagem térmica ou aplicação de tampas.

Rotulagem: Aplicação de informações nutricionais, ingredientes e identidade visual.

Controle de qualidade: Monitoramento contínuo dos parâmetros físico-químicos, microbiológicos e sensoriais.

Armazenamento e distribuição: Estocagem em condições adequadas antes da comercialização.

Matérias-primas e produtos da linha de iogurte

1. Matérias-primas

Principais componentes utilizados no processamento:

• Leite cru: Matéria-prima básica obtida diretamente de fazendas leiteiras, cuja qualidade impacta diretamente o produto final.

• Culturas lácteas: Streptococcus thermophilus e Lactobacillus bulgaricus são as principais cepas responsáveis pela acidificação e textura característica.

• Água: Utilizada para diluição, limpeza de equipamentos e processos de resfriamento.

• Emulsificantes: Lecitina e outros agentes para estabilização da emulsão.

• Estabilizantes: Carragena, gelatina e pectina para prevenção de sinérese e melhoria de corpo.

• Edulcorantes: Sacarose ou adoçantes como estévia para ajuste de dulçor.

• Aromas: Naturais ou artificiais para diversificação de sabores.

• Polpas/frutas: Morango, mirtilo e manga para versões com frutas.

• Fortificantes: Vitamina D e cálcio para enriquecimento nutricional.

• Conservantes: Sorbato de potássio para extensão de vida de prateleira.

2. Produtos finais

Diversidade de iogurtes produzidos:

• Iogurte natural: Formulação básica sem aditivos.

• Aromatizados: Variedades como baunilha, frutas vermelhas e tropicais.

• Light/zero gordura: Versões com redução ou remoção de lipídios.

• Grego: Concentrado por ultrafiltração para textura cremosa.

• Probiótico: Adicionado de bifidobactérias para benefícios intestinais.

• Orgânico: Produzido conforme normas de agricultura orgânica.

• Vegetal: Alternativas à base de soja, amêndoas ou aveia para alérgicos e veganos.

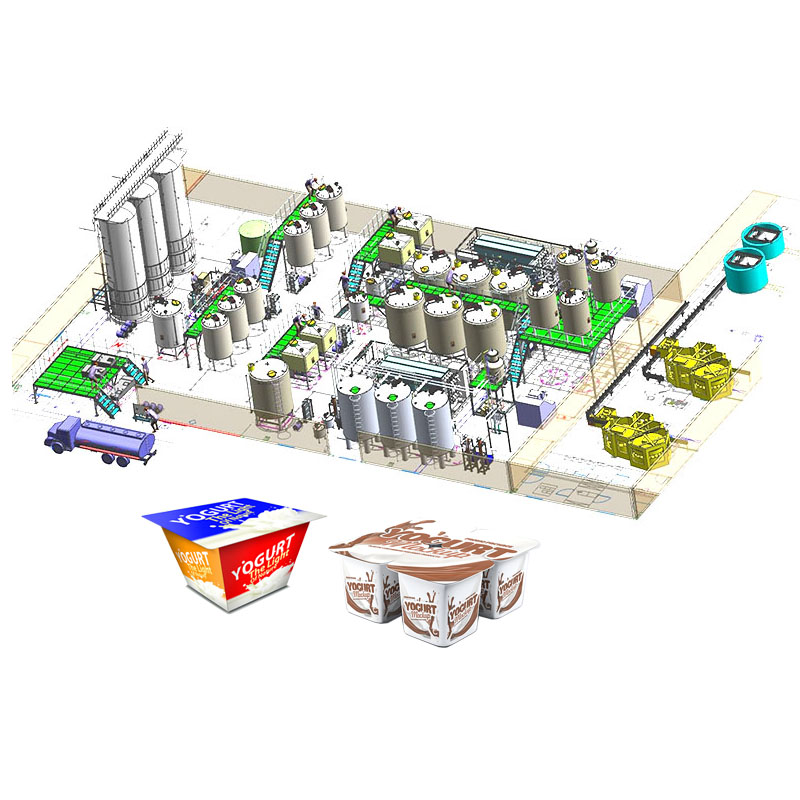

Tipos de iogurte: firme (tipo "set"), batido e com adição de polpas/frutas ou aromatizantes.

Embalagens: Frascos de HDPE, copos plásticos, sachês, embalagens "roof pack" e vidros

Capacidade produtiva: 2 a 500 toneladas/dia

Sistemas de equipamentos principais

|

Componente |

Especificações técnicas |

|

Sistema de fermentação |

Compõe-se de: sistema de inoculação em linha, tanques de fermentação ultra-higiênicos, sistema de ar asséptico, resfriamento programável, além de tubulações, válvulas, instrumentos e controles automatizados. |

|

Inoculação em linha |

Sistema ultra-higiênico com tubo dosador adaptável a diferentes culturas e câmara de proteção com pressão positiva e filtro asséptico, atingindo padrão classe 100 (ISO 5). |

|

Tanques de fermentação |

Conjunto de tanques e acessórios projetados para processos fermentativos sob condições controladas. |

|

Resfriamento programável |

Utiliza trocador de calor de placas com baixa velocidade de fluxo e sistema de água termorregulada. Reduz a temperatura do produto para aproximadamente 20°C com variação inferior a 5°C, preservando a viscosidade e garantindo pós-fermentação ideal. |

|

Sistema de ar asséptico |

Estrutura em aço inoxidável SUS304 com filtros (desengraxante, carvão ativado, grosseiro e esterilizante), válvulas redutoras de pressão, manômetros e sondas. Permite esterilização por vapor e CIP, mantendo pressão positiva durante a fermentação para evitar contaminação cruzada. |

Lista de equipamentos para linha completa de processamento de iogurte

|

Lista completa de equipamentos para processamento lácteo (leite pasteurizado/iogurte/queijo/creme/manteiga) |

|

| Equipamento | Principais parâmetros técnicos |

| Unidade de recepção, armazenamento e separação de creme | |

| Balança eletrônica | Capacidade máxima: 500kg |

| Tanque de pesagem | Aço inox SUS304, camada simples, alimentação por filtro de 40 mesh, bola de limpeza CIP |

| Receptor de leite | Aço inox SUS304, camada simples, bola de limpeza CIP |

| Bomba de leite | Aço inox SUS304, altura manométrica 24m, selo mecânico em liga dura, interior espelhado |

| Filtro duplo | Aço inox SUS304, duplo circuito, elemento filtrante 100 mesh |

| Separador de discos | Descarga automática de resíduos |

| Tanque de resfriamento | Aço inox SUS304, camisa alveolada, com compressor acoplado |

| Unidade de preparação | |

| Tanque de mistura | Aço inox SUS304, isolamento térmico, agitador vertical excêntrico, fundo cônico, visor hermético, válvula de respiro, termômetro digital, quebra-vórtice, pés ajustáveis |

| Trocador de calor de placas | Aço inox SUS304, dois estágios |

| Tanque de emulsificação | Aço inox SUS304, isolado termicamente, emulsificador de alta velocidade no fundo, termômetro digital, pés ajustáveis |

| Unidade de esterilização e homogeneização | |

| Esterilizador UHT | Tipo tubular, temperatura 137°C, tempo de retenção 4s, controle totalmente automático |

| Homogeneizador de alta pressão | 40MPa (incluindo caixa de partida) |

| Unidade de processamento de queijo/manteiga | |

| Tanque de maturação | Aço inox SUS304, com tampa |

| Batedeira de manteiga | Aço inox SUS304, temporizador contínuo |

| Tanque de queijo | Aço inox SUS304, com camisa de aquecimento e dispositivo de corte |

| Unidade de fermentação de iogurte | |

| Tanque de fermentação | Aço inox SUS304, isolado termicamente, agitador vertical excêntrico, fundo cônico, visor hermético, válvula de respiro, termômetro digital, quebra-vórtice, pés ajustáveis |

| Resfriador de placas | Aço inox SUS304, estágio único, descarga do leite a 4°C |

| Unidade de envase | |

| Tanque de alimentação | Aço inox SUS304, isolado termicamente, agitador vertical excêntrico, fundo cônico, visor hermético, válvula de respiro, termômetro digital, quebra-vórtice, pés ajustáveis |

| Unidade CIP (Limpeza no Local) | |

| Sistema CIP semi-automático | Carcaça em SUS304, interior em SUS316, circuito único, sistema de dosagem de ácido/álcali concentrado com tecnologia americana, tanques de 100L×2 para ácido/álcali |

| Bomba de retorno CIP | Aço inox SUS304, altura de elevação 24m, vedação mecânica em liga dura, interior com acabamento espelhado |

| Parte de instalação |

Instalação e comissionamento da linha completa de processamento de leite |

Instalação e ajuste de linha de processamento de iogurte

A instalação e ajuste de uma linha de processamento de iogurte é um processo complexo que envolve várias etapas para garantir o funcionamento ideal dos equipamentos, manter os padrões de higiene e cumprir as regulamentações de segurança alimentar.

Abaixo está um guia geral de como esse processo normalmente ocorre:

1. Preparação do local• Limpeza: A área de instalação deve ser limpa de quaisquer detritos e higienizada completamente antes da chegada dos equipamentos. Isso inclui sanitizar pisos, paredes e teto.• Verificação de infraestrutura: Confirmar que o local tem abastecimento de água adequado, drenagem, energia elétrica (incluindo compatibilidade de tensão) e sistemas de ventilação.

2. Descarga e posicionamento dos equipamentos• Desembalagem: Desempacotar cuidadosamente cada peça do equipamento, inspecionando por danos durante o transporte.• Posicionamento: Posicionar os equipamentos de acordo com o layout fornecido pelo fabricante ou engenheiro. Considerar eficiência do fluxo de trabalho, facilidade de manutenção e acessibilidade para limpeza.

3. Montagem e instalação• Montagem: Seguir as instruções do fabricante para montar as várias partes da linha de processamento. Isso pode envolver conectar tanques, bombas, homogeneizadores, pasteurizadores, enchedoras e máquinas de embalagem.• Tubulações e fiação: Instalar as tubulações necessárias para fornecimento de leite, água, vapor e soluções de limpeza. Também conectar os componentes elétricos, garantindo que todas as conexões sejam à prova d'água e conforme os padrões de segurança.

4. Calibração e alinhamento• Calibração de equipamentos: Calibrar instrumentos como sensores de temperatura, medidores de vazão e temporizadores para garantir precisão.• Alinhamento: Garantir que toda a maquinaria esteja devidamente alinhada para prevenir vazamentos, reduzir desgaste e promover operação eficiente.

5. Conexões de utilidades• Água e vapor: Conectar ao abastecimento de água e gerador de vapor, garantindo que todas as conexões sejam estanques.• Sistema de refrigeração: Se aplicável, conectar o sistema de resfriamento para manter as temperaturas requeridas para fermentação e armazenamento.

6. Sanitização e esterilização• Limpeza: Limpar completamente todos os equipamentos antes do uso, utilizando agentes de limpeza apropriados.• Esterilização: Esterilizar todo o sistema para eliminar potenciais contaminantes, seguindo diretrizes da indústria.

7. Testes e ajustes• Teste operacional: Realizar um teste operacional de toda a linha de processamento sem produto real para verificar problemas mecânicos ou operacionais.• Ajustes: Identificar e corrigir quaisquer problemas encontrados durante o teste. Isso pode incluir ajustar configurações, apertar conexões ou substituir peças defeituosas.• Teste de produto: Uma vez que o sistema esteja operando suavemente, realizar uma produção teste com um pequeno lote de iogurte para avaliar qualidade e sabor do produto.

8. Otimização e treinamento• Otimização do processo: Ajustar finamente os parâmetros do processo para máxima eficiência e qualidade do produto.• Treinamento da equipe: Treinar a equipe operacional no uso correto, limpeza e procedimentos de manutenção para cada equipamento.

9. Documentação e conformidade• Documentação: Registrar todos os dados de instalação, testes e calibração para referência futura e fins de conformidade.• Verificação de conformidade: Garantir que a instalação adere às regulamentações locais de saúde e segurança, bem como aos padrões específicos da indústria.

Solução de Customização para Linha de Processamento de Iogurte

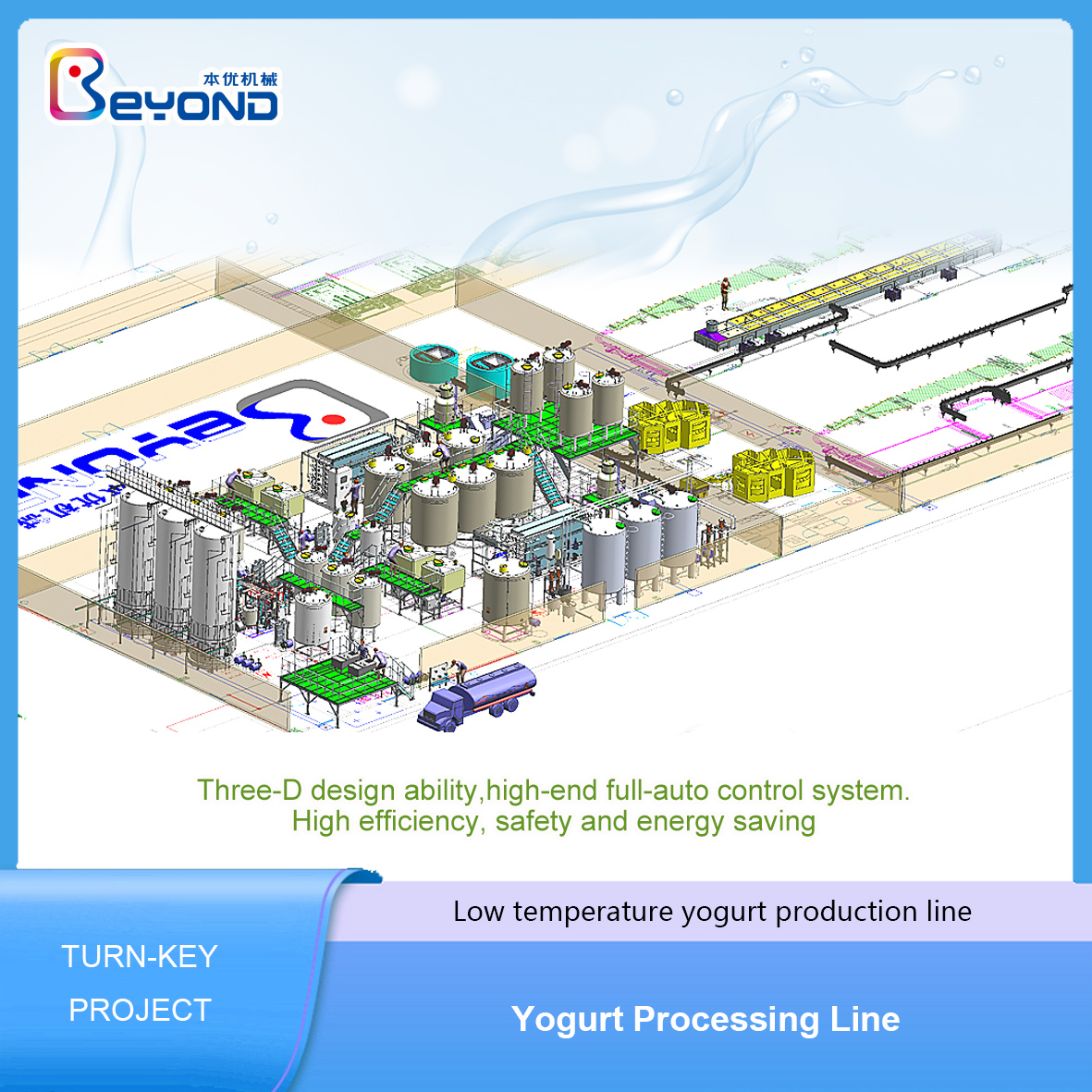

A customização de uma linha de produção de iogurte requer consideração abrangente de múltiplos aspectos como escala de produção, tipos de produto, nível de automação e padrões de segurança alimentar. Aqui está uma visão detalhada do plano de customização:

1. Planejamento e design preliminar

• Análise de demanda: Esclarecer escala de produção (como produção diária), tipos de produto (como iogurte tradicional, grego, com sabor, etc.) e mercados-alvo.

• Layout da fábrica: Projetar o layout da linha de produção baseado no espaço disponível para garantir processos higiênicos e fluídos para entrada de matéria-prima, processamento, enchimento, embalagem e saída do produto final.

Design higiênico: Utilizar materiais de fácil limpeza para garantir que todos os equipamentos e tubulações atendam requisitos de segurança alimentar, e projetar um sistema CIP de limpeza.

2. Recepção e pré-tratamento de matéria-prima

Estação de recepção de leite: equipada com sistema automatizado de descarga de caminhão de leite para teste preliminar de qualidade.

• Pré-processamento: incluindo resfriamento, filtragem, padronização (ajuste de teor de gordura), homogeneização (refinamento de partículas de gordura para melhorar sabor) e pasteurização.

3. Sistema de fermentação

Tanque de fermentação: Customizado em tamanho conforme escala de produção, equipado com sistema preciso de controle de temperatura para garantir temperatura constante de fermentação, suportando diferentes tipos de configurações de programa de fermentação.

• Adição de culturas: Sistema estéril de adição para garantir distribuição uniforme e estável de culturas ativas.

4. Resfriamento e maturação

• Resfriamento rápido: Após fermentação, resfriar rapidamente à temperatura de refrigeração para parar o processo de fermentação e preservar sabor e valor nutricional do iogurte.

Pós-maturação: Manter o iogurte em temperatura específica por período de tempo para tornar a textura mais delicada e sabor mais apurado.

5. Enchimento e embalagem

Máquina de enchimento: Selecionar ou customizar equipamento de enchimento conforme especificações de embalagem (copo, garrafa, saco, etc.), suportando tecnologia asséptica de enchimento.

• Tampagem e rotulagem: Conclusão automática de tampagem e rotulagem garante integridade e estética da embalagem.

Embalagem diversificada: Considerando expansão futura de linhas de produto, equipamento deve ter flexibilidade para ajustar formatos de embalagem.

6. Controle de qualidade e rastreabilidade

Monitoramento online: Estabelecer pontos de controle de qualidade, como teste de pH e viscosidade, para garantir que o produto atenda padrões.

Sistema de rastreabilidade: Estabelecer sistema de gestão de lotes e rastreabilidade de produto para alcançar rastreio completo da cadeia desde matéria-prima até produto final.

7. Sistemas de automação e controle

Sistema PLC/SCADA: Implementar controle e monitoramento automatizado da linha de produção, melhorar eficiência e reduzir erros humanos.

Coleta e análise de dados: Coletar dados de produção para análise de eficiência e melhoria contínua.

8. Pós-tratamento e proteção ambiental

• Descarte de resíduos: Projetar sistemas de tratamento de efluentes e resíduos que atendam requisitos ambientais.

Eficiência energética: Escolher equipamentos energicamente eficientes, como sistemas de recuperação de calor, para reduzir consumo de energia.

9. Treinamento e serviço pós-venda

• Treinamento operacional: Prover treinamento abrangente de operação e manutenção de equipamentos para operadores.

Serviço pós-venda: Garantir que fornecedores ofereçam suporte técnico oportuno e fornecimento de peças de reposição.

Através do plano detalhado de customização mencionado acima, pode-se construir uma linha de processamento de iogurte eficiente, flexível e em conformidade com segurança alimentar, atendendo demandas específicas de mercado e objetivos de produção.