Descrição:

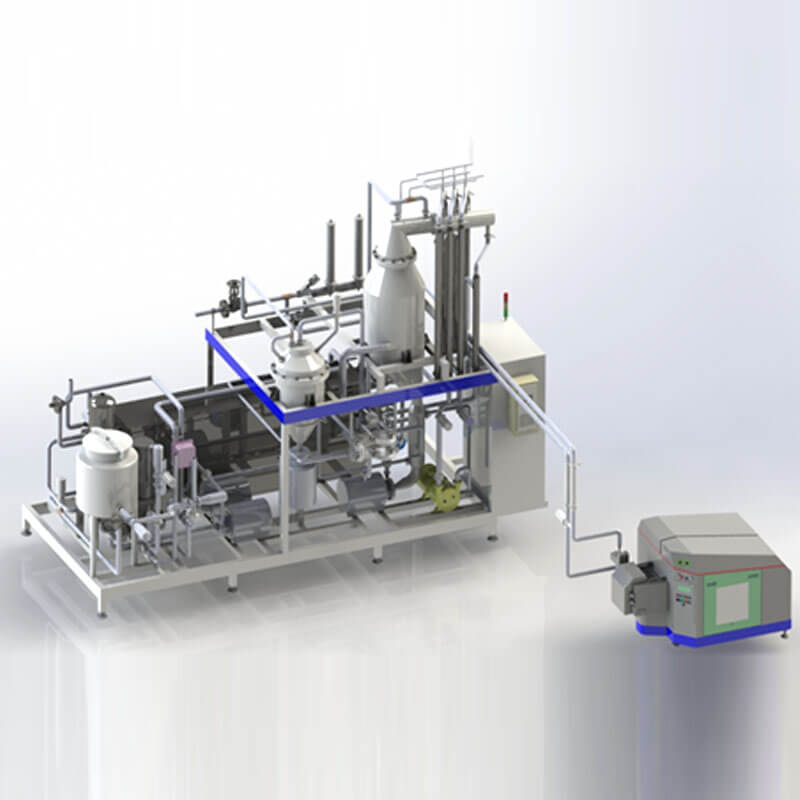

Uma linha de processamento de leite vegetal é um sistema de produção projetado para processar ingredientes à base de plantas, como nozes, grãos e sementes, em alternativas ao leite. Aqui está uma visão geral das diferentes etapas envolvidas em uma linha típica de processamento de leite vegetal:

Recepção de Matérias-Primas: Os ingredientes vegetais são recebidos e inspecionados quanto à qualidade. Em seguida, são armazenados em áreas designadas até estarem prontos para processamento.

Limpeza e Classificação: As matérias-primas podem precisar ser limpas e classificadas para remover impurezas ou materiais estranhos. Esta etapa garante a segurança e qualidade do produto final.

Imersão ou Pré-Tratamento: Alguns ingredientes vegetais, como nozes ou grãos, podem precisar de imersão ou pré-tratamento antes do processamento. Esta etapa ajuda a amaciar os ingredientes e facilitar a mistura.

Moagem: Os ingredientes imersos ou pré-tratados são então finamente moídos para criar uma pasta ou polpa homogênea. Esta etapa ajuda a quebrar os ingredientes e liberar seus óleos e sabores naturais.

Mistura e Homogeneização: Os ingredientes moídos são misturados com água para criar uma mistura homogênea. Esta etapa determina a concentração e consistência desejadas do leite vegetal.

Aquecimento e Cozimento: A mistura é aquecida a uma temperatura específica para garantir segurança alimentar e realçar o sabor. Esta etapa também pode envolver pasteurização para estender a vida útil do produto final.

Filtração e Separação: A mistura aquecida passa por um sistema de filtração para remover partículas sólidas ou impurezas indesejadas. Esta etapa ajuda a alcançar uma consistência suave e limpa semelhante ao leite.

Homogeneização: A mistura filtrada pode passar por homogeneização para obter textura uniforme e prevenir separação de sólidos e líquidos. Esta etapa melhora a estabilidade e qualidade do produto final.

Resfriamento e Embalagem: O leite vegetal é resfriado a uma temperatura adequada e então embalado em recipientes como caixas, garrafas ou sachês. Esta etapa garante a frescura e vida útil do produto.

Controle de Qualidade: Medidas de controle de qualidade são implementadas em toda a linha de processamento para garantir que o leite vegetal atenda aos padrões exigidos de sabor, textura, conteúdo nutricional e segurança.

Armazenamento e Distribuição: O leite vegetal embalado é armazenado em área designada até estar pronto para distribuição. É então transportado para varejistas, supermercados ou outros canais de distribuição para venda aos consumidores.

A Shanghai beyond machinery co., ltd é especializada no fornecimento de vários tipos de linhas de processamento de leite vegetal.

A Shanghai Beyond pode fornecer projetos completos turnkey para clientes, integrando desde projeto, fabricação de equipamentos, até instalação, comissionamento e treinamento de operadores.

Sistema de controle central de grande porte: Sistema de material totalmente automático, sistema de mistura totalmente automático, sistema CIP totalmente automático, sistema de mistura online automático, sistema de dissolução de material totalmente automático, sistema de válvulas totalmente automático.

Processo de leite: tanque ou recipientes de transporte de leite, filtro de leite e tanque de coleta; tanque de resfriamento e armazenamento (tanque refrigerado de leite), mistura/padronização de leite, separação de creme, esterilizador UHT (tipo tubular ou de placas), homogeneização, desgaseificação e enchimento.

Introdução ao Processo

Projetar diferentes rotas de processo para diferentes matérias-primas através de processos como pré-tratamento de matérias-primas, polpação, hidrólise enzimática, separação, padronização, (concentração, pulverização), etc;

Misturador de leite de aveia

Adequado para: Agitação enzimática de materiais viscosos como polpa de aveia, com recursos como raspagem de paredes, mistura por inversão e velocidade ajustável, resolvendo problemas de efeito de mistura deficiente e aquecimento desigual em tanques tradicionais.

Esterilizador por injeção de vapor

Adequado para laticínios, bebidas, leite de coco espesso, bem como produtos de alta viscosidade como coberturas, creme e purê de sorvete. Seu método único de aquecimento direto reduz significativamente as alterações químicas em comparação com o aquecimento indireto tradicional, garantindo alta qualidade do produto. Devido à máxima retenção do sabor e componentes nutricionais, é a escolha preferida para linhas de produção premium de laticínios, cremes e sorvetes.

Características do equipamento:

1. Aquecimento instantâneo, tempo necessário inferior a 0.2s

2. Aquecimento instantâneo até 135-143 ℃

3. Aquecimento causa alterações químicas mínimas no material, preservando o sabor original

4. Evaporação instantânea de alta temperatura remove efetivamente odores do produto

5. Adequado para produtos estéreis ou não estéreis

Tratamento UHT por aquecimento direto

Aquecimento e resfriamento diretos para reduzir alterações químicas

Dois métodos de aquecimento: injeção de vapor e imersão em vapor.

Capacidade de produção de 2000 a 30000 l/h

Injeção de vapor + imersão em vapor

Esterilização por pulverização e imersão podem ser integradas em um único sistema, oferecendo flexibilidade. O processo pode ser alternado facilmente para atender diferentes necessidades de tratamento térmico.

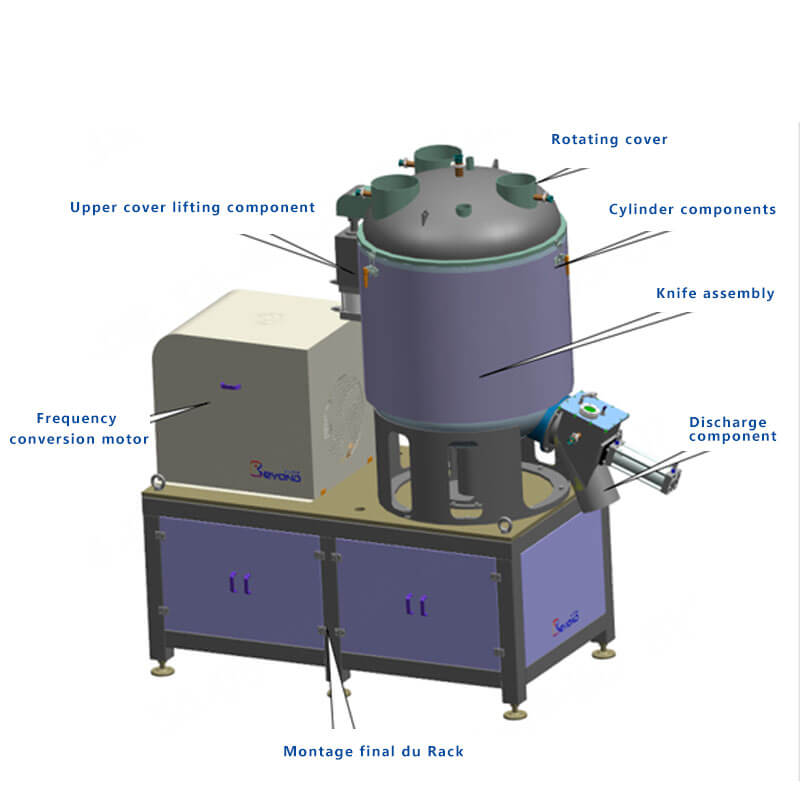

Misturador de alta velocidade

As principais características são:

1. Devido à força centrífuga, as lâminas rotativas alimentam continuamente o material para cima ao longo da parede do cilindro, enquanto o material superior retorna pelo centro, criando circulação e vórtice.

2. Mistura seca e úmida em 2-5 minutos por lote, uniformidade >99.8%

3. Lâmina de dispersão lateral abre e dispersa o material enviado pela lâmina rotativa.

4. Rotação de alta velocidade permite mistura uniforme em curto período (1-5 minutos), com uniformidade >99.8% sem partículas.

5. Válvula de descarga pneumática, vedação confiável, descarga rápida e limpeza fácil.

6. Construção em aço inoxidável interno e externo, operação fechada, sem volatilização ou deterioração do material.

7. Adequado para mistura seca e úmida em diferentes proporções.

8. Eficaz para mistura de materiais com grandes diferenças de proporção e densidade.

9. Sistema de alimentação e remoção de poeira, alimentação e descarga sem poeira e selada.

10. Equipado com dispositivo de limpeza CIP, sem necessidade de limpeza manual.

Projetar uma linha de produção de leite vegetal requer consideração abrangente dos processos de produção, seleção de equipamentos, características de matérias-primas e produtos, e layout da linha. Aqui está uma solução detalhada:

1. Preparação de matérias-primas para o processo de produção

• Recepção e armazenamento de matérias-primas: Receber materiais vegetais (soja, amêndoas, aveia, etc.) e armazenar em ambiente adequado para evitar deterioração.

• Pré-tratamento: Etapas como limpeza, imersão e moagem são realizadas para melhorar eficiência de extração e qualidade.

extração

Moagem: Usar moedor para transformar matérias-primas vegetais em polpa.

• Separação: Usar centrífuga ou filtro para separar resíduos sólidos, obtendo solução clara de leite vegetal.

Formulação

• Preparação: Misturar leite vegetal extraído e adicionar água, açúcar, estabilizantes, vitaminas conforme fórmula para ajustar sabor e nutrição.

Homogeneização

Homogeneização: Usar homogeneizador para refinar partículas, melhorando sabor e estabilidade.

esterilização

Esterilização: Através de UHT ou pasteurização para eliminar microrganismos nocivos.

resfriamento

• Resfriamento: Resfriar rapidamente a mistura para temperatura adequada.

enchimento

• Enchimento: Encher mistura em garrafas, latas ou sacos com boa vedação.

vedação

Vedação: Usar máquina de vedação para selar recipientes.

rotulagem

Rotulagem: Anexar etiquetas com informações do produto, data de produção, validade.

embalagem

• Embalagem: Embalar produto acabado para transporte e venda.

teste

• Inspeção: Realizar controle de qualidade para conformidade com padrões.

armazenamento

• Armazenamento: Armazenar produtos qualificados em ambiente fresco e seco.

2. Seleção de equipamentos: Equipamentos principais

Equipamento de recebimento e armazenamento: tanques de armazenamento, câmara fria.

• Equipamento de pré-processamento: máquina de limpeza, tanque de imersão, moedor.

Equipamento de extração: centrífuga, filtro.

• Equipamento de mistura: tanque de mistura, misturador.

Equipamento de homogeneização: Homogeneizador.

Equipamento de esterilização: esterilizador UHT, pasteurizador.

Equipamento de resfriamento: torre de resfriamento, túnel de resfriamento.

Equipamento de enchimento: máquina de enchimento.

Equipamento de vedação: máquina de vedação.

Equipamento de rotulagem: Máquina de rotulagem.

• Equipamento de embalagem: máquina de embalagem.

Equipamento de inspeção: instrumentos de teste de qualidade.

Equipamento de armazenamento: armazém, câmara fria.

3. Matérias-primas e matérias-primas do produto

• Materiais vegetais: Soja, amêndoas, aveia, coco frescos e de alta qualidade.

Acessórios: água, açúcar, estabilizantes, vitaminas para ajustar sabor e nutrição.

produto

• Leite vegetal comum: Produtos básicos.

Leite vegetal funcional: adicionado com ingredientes como cálcio, vitamina D.

• Leite vegetal com baixo ou zero açúcar: para diabéticos ou consumidores conscientes.

Leite vegetal com sabores especiais: adicionado baunilha, chocolate para diferentes demandas.

4. Demanda personalizada capacidade de produção

Seleção de capacidade: Escolher equipamento conforme tamanho e demanda da fábrica.

Flexibilidade: Projetar linhas ajustáveis para diferentes produtos.

Diversidade de produtos

Produção multi-sabor: Linhas para múltiplos sabores para diferentes mercados.

Requisitos especiais: Fornecer linhas para necessidades como orgânicos e baixo açúcar.

Grau de automação

• Nível de automação: Selecionar equipamentos conforme orçamento e necessidades.

Gestão da informação: Implementar sistemas para melhorar eficiência.

Requisitos ambientais

Tratamento de águas residuais: Sistema conforme regulamentos locais.

• Gestão de resíduos: Tratar adequadamente resíduos gerados.

padrão higiênico

GMP e HACCP: Garantir conformidade com padrões de higiene.

• Limpeza e manutenção: Limpar e manter equipamentos regularmente.

5. Projetar e planejar o layout geral

Área de recebimento de matérias-primas: para inspeção de qualidade.

Área de armazenamento: para matérias-primas e produtos acabados.

Área de processamento: pré-tratamento, extração, mistura, homogeneização, esterilização, resfriamento.

Área de enchimento: para enchimento e vedação.

Área de rotulagem: para rotulagem.

• Área de embalagem: para embalagem externa.

Área de armazenamento de produtos acabados: para armazenamento e preparo para envio.

• Laboratório: para controle de qualidade e testes.

Área de escritório e descanso: Para funcionários trabalharem e descansarem.

6. Suporte técnico

Automação e informatização: Implementar linhas automatizadas e sistemas de gestão.

• Treinamento: Treinar funcionários regularmente em tecnologia e procedimentos.

Serviço pós-venda: Fornecer suporte técnico abrangente para operação normal.